Intro

Het smerige geheim van de productiesector is niet het uitvallen van apparatuur of verstoringen in de toeleveringsketen. Het is menselijke fouten, die verantwoordelijk zijn voor 23% van alle ongeplande stilstand en Fortune Global 500-bedrijven jaarlijks 322 miljard dollar kosten. Terwijl organisaties zich blindstaren op algoritmen voor voorspellend onderhoud en IoT-sensoren, zien ze de meest onvoorspelbare variabele in hun activiteiten over het hoofd: mensen die vermijdbare fouten maken die een cascade van storingen in de productielijnen veroorzaken.

De cijfers schetsen een ontnuchterend beeld. Uit het rapport 'True Cost of Downtime 2024' van Siemens blijkt dat ongeplande stilstand nu 11% van de jaarlijkse inkomsten van de 500 grootste bedrijven ter wereld opslokt, in totaal 1,4 biljoen dollar, tegenover 864 miljard dollar slechts vijf jaar geleden. In de automobielindustrie kost elk uur stilstand 2,3 miljoen dollar, ofwel 600 dollar per seconde. Ondanks deze enorme verliezen beschouwen de meeste organisaties menselijke fouten nog steeds als een onvermijdelijke kostenpost, in plaats van een oplosbaar probleem dat systematische maatregelen vereist.

De menselijke factor: de duurste variabele in de productie

Menselijke fouten komen op talloze manieren tot uiting in productieprocessen, waarbij elke ogenschijnlijk kleine fout uren of dagen stilstand kan veroorzaken. Operators configureren machines verkeerd, slaan cruciale kwaliteitscontroles over of volgen vastgestelde veiligheidsprocedures niet op. Onderhoudstechnici stellen verkeerde diagnoses, zien waarschuwingssignalen over het hoofd of passen onjuiste reparatietechnieken toe. Nieuwe medewerkers die niet bekend zijn met de apparatuur maken kostbare aannames. Ervaren werknemers worden zelfgenoegzaam en nemen shortcuts die gisteren nog werkten, maar vandaag catastrofale gevolgen hebben.

De automobielsector illustreert deze crisis op levendige wijze. Eén enkele operator die onjuiste parameters invoert in een robotlassysteem kan een hele productielijn met een productie van 60 voertuigen per uur stilleggen. Met stilstandkosten van 2,3 miljoen dollar per uur kost een menselijke fout van vijf minuten, die twee uur kost om te identificeren en te corrigeren, bijna 5 miljoen dollar. Vermenigvuldig dit met meerdere ploegen, meerdere lijnen en meerdere faciliteiten, en menselijke fouten worden een miljardenprobleem dat zich verschuilt achter termen als "operatorfout" of "procedureafwijking".

Tekortkomingen in de opleiding versterken deze risico's exponentieel. De productiesector wordt geconfronteerd met een generatiekloof op het gebied van kennis, nu ervaren werknemers met pensioen gaan en tientallen jaren aan institutionele kennis met zich meenemen. Jongere technici komen met andere vaardigheden en zijn vaak meer vertrouwd met digitale interfaces dan met mechanische systemen. De gemiddelde fabrikant besteedt nu 20 uur per week aan ongepland onderhoud, waarvan een groot deel betrekking heeft op problemen die worden veroorzaakt door onvoldoende kennisoverdracht of inconsistente opleidingsprogramma's.

Tekortkomingen in de documentatie creëren een extra risico op menselijke fouten. Slecht geschreven werkinstructies, verouderde procedures of ontbrekende cruciale stappen leiden tot inconsistente uitvoering van taken. Wanneer vijf verschillende technici dezelfde onderhoudstaak op vijf verschillende manieren uitvoeren, wordt de betrouwbaarheid van apparatuur een kansspel in plaats van technische precisie.

Het samengestelde effect van stilstandkosten

Het bedrag van 1,4 biljoen dollar vertelt slechts een deel van het verhaal. Directe productieverliezen vormen slechts het topje van de ijsberg die zich diep in de financiën van de organisatie uitstrekt. Wanneer menselijke fouten de productie stilleggen, vermenigvuldigen de kosten zich tegelijkertijd op meerdere vlakken. De arbeidskosten blijven oplopen voor werkloze werknemers die nog steeds moeten worden betaald, ondanks dat ze niets produceren. De kosten voor overuren stijgen explosief wanneer teams zich haasten om de verloren productie in te halen, vaak tegen 150% van de normale arbeidskosten.

Materiaalverspilling versterkt deze verliezen nog. Wanneer de productie halverwege de cyclus stilvalt door menselijke fouten, wordt de voorraad onderhanden werk vaak afval. Een farmaceutische fabrikant meldde een verlies van 3,2 miljoen dollar aan actieve ingrediënten toen een procedurefout van een operator een hele batch besmette die niet meer kon worden hersteld. De fout was binnen enkele seconden gemaakt, maar het duurde weken om deze volledig op te lossen, inclusief analyse van de oorzaak, hertraining en procesaanpassingen.

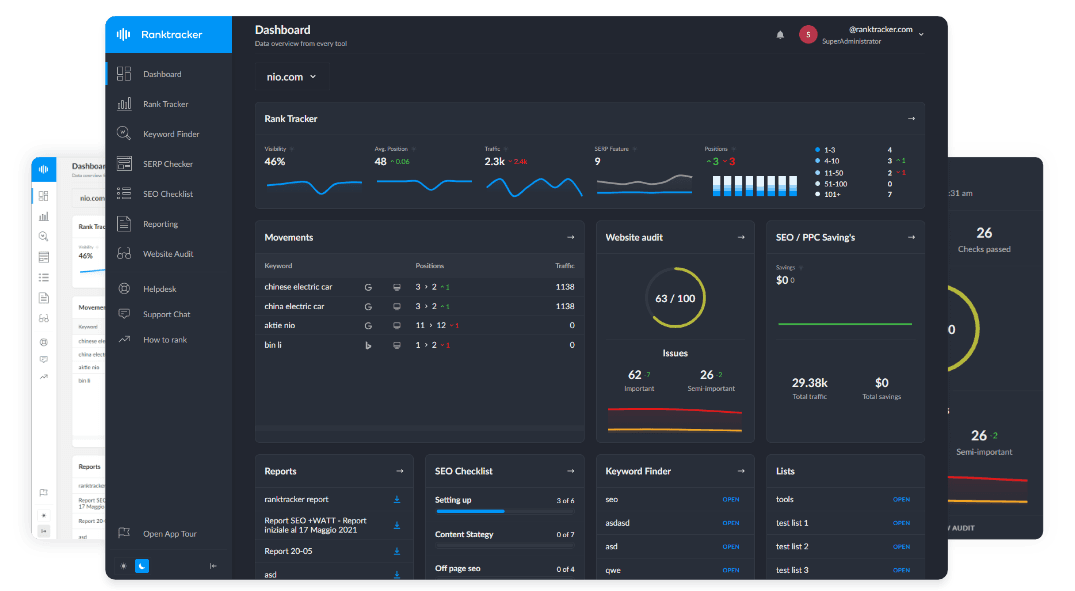

Het alles-in-één platform voor effectieve SEO

Achter elk succesvol bedrijf staat een sterke SEO-campagne. Maar met talloze optimalisatietools en -technieken om uit te kiezen, kan het moeilijk zijn om te weten waar te beginnen. Nou, vrees niet meer, want ik heb precies het ding om te helpen. Ik presenteer het Ranktracker alles-in-één platform voor effectieve SEO

We hebben eindelijk de registratie voor Ranktracker helemaal gratis geopend!

Maak een gratis account aanOf log in met uw gegevens

Klantrelaties lijden blijvende schade door vertragingen als gevolg van menselijke fouten. Het niet halen van leveringstermijnen leidt tot boeteclausules ter waarde van miljoenen. Verloren contracten aan betrouwbaardere concurrenten zorgen voor omzetverlies dat jarenlang voortduurt. De merkreputatie, die in de loop van tientallen jaren is opgebouwd, wordt aangetast door elke vertraging in de levering die wordt toegeschreven aan "productieproblemen". Een leverancier in de lucht- en ruimtevaart verloor een contract ter waarde van 450 miljoen dollar na herhaalde vertragingen die te wijten waren aan menselijke fouten in hun assemblageprocessen.

De rimpeleffecten in de toeleveringsketen vergroten lokale fouten tot wereldwijde verstoringen. Wanneer een menselijke fout bij een tier-2-leverancier de levering van onderdelen vertraagt, heeft dat een cascade-effect op meerdere niveaus, waardoor tientallen bedrijven en duizenden werknemers worden getroffen. De halfgeleiderindustrie heeft dit aan den lijve ondervonden toen bedieningsfouten bij belangrijke faciliteiten leidden tot tekorten die gevolgen hadden voor alles van auto's tot consumentenelektronica, met economische gevolgen die in honderden miljarden werden gemeten.

Waarom traditionele benaderingen falen

Organisaties reageren doorgaans op menselijke fouten met verwijten, hertraining of procesaanpassingen. Deze reactieve benaderingen falen omdat ze de symptomen aanpakken in plaats van de onderliggende oorzaken. Het geven van verwijten aan individuen creëert een angstcultuur waarin werknemers fouten verbergen in plaats van ze te melden, waardoor kleine fouten kunnen uitgroeien tot grote mislukkingen. Heropleiding gaat ervan uit dat het probleem ligt bij de kennis van individuen in plaats van bij systemische kwesties. Procesaanpassingen voegen vaak complexiteit toe, waardoor nieuwe mogelijkheden voor fouten ontstaan.

De fundamentele tekortkoming van traditionele benaderingen is dat menselijke fouten worden behandeld als een probleem van mensen in plaats van een systeemprobleem. Mensen maken fouten, dat is onvermijdelijk. Maar systemen kunnen zo worden ontworpen dat ze fouten voorkomen, ze opsporen voordat ze schade veroorzaken of de impact ervan minimaliseren wanneer ze zich voordoen. Deze verschuiving van het managen van mensen naar het managen van systemen verandert de manier waarop organisaties omgaan met het terugdringen van menselijke fouten.

Handmatige processen vergroten het risico op menselijke fouten omdat ze elke keer een perfecte uitvoering vereisen. Papieren werkorders raken zoek, onleesbaar handschrift leidt tot verkeerde interpretaties en mondelinge instructies zorgen voor inconsistenties. Zelfs elektronische spreadsheets, hoewel beter dan papier, vereisen nog steeds handmatige gegevensinvoer, formuleonderhoud en versiebeheer, wat fouten in de hand werkt. Eén verkeerd geplaatste decimale punt in een spreadsheet met onderhoudsschema's zorgde ervoor dat een chemische fabriek cruciale inspecties miste, wat resulteerde in een defect aan apparatuur dat 7,8 miljoen dollar kostte.

Door het ontbreken van realtime zichtbaarheid blijven fouten vaak onopgemerkt totdat ze storingen veroorzaken. Managers ontdekken problemen pas uren of dagen nadat ze zich hebben voorgedaan, wanneer de kosten voor correctie exponentieel zijn gestegen. Zonder systematische foutopsporing kunnen organisaties geen patronen identificeren, verbeteringen meten of voorspellen waar toekomstige fouten kunnen optreden.

Hoe CMMS-software het beheer van menselijke fouten transformeert

Moderne CMMS-software pakt menselijke fouten aan door middel van systematische preventie, detectie en mitigatie in plaats van verwijten en straffen. Door onderhoudsprocessen te digitaliseren en te standaardiseren, creëren mpulsesoftware.com en soortgelijke platforms foutbestendige omgevingen waar het juiste doen gemakkelijker wordt dan fouten maken.

Geautomatiseerde handhaving van de workflow zorgt ervoor dat cruciale stappen niet kunnen worden overgeslagen of in de verkeerde volgorde worden uitgevoerd. Wanneer technici veiligheidscontroles moeten uitvoeren voordat ze toegang krijgen tot apparatuur, barcodes moeten scannen om de juiste onderdelen te bevestigen en elke procedurele stap moeten bevestigen, neemt de kans op fouten drastisch af. Een voedselverwerkingsbedrijf heeft het aantal menselijke fouten binnen zes maanden na de implementatie van CMMS-software met workflowhandhaving met 67% verminderd.

Het alles-in-één platform voor effectieve SEO

Achter elk succesvol bedrijf staat een sterke SEO-campagne. Maar met talloze optimalisatietools en -technieken om uit te kiezen, kan het moeilijk zijn om te weten waar te beginnen. Nou, vrees niet meer, want ik heb precies het ding om te helpen. Ik presenteer het Ranktracker alles-in-één platform voor effectieve SEO

We hebben eindelijk de registratie voor Ranktracker helemaal gratis geopend!

Maak een gratis account aanOf log in met uw gegevens

Intelligente werkinstructies passen zich aan aan het ervaringsniveau van de gebruiker, de toestand van de apparatuur en historische patronen. Nieuwe technici krijgen gedetailleerde stapsgewijze begeleiding met afbeeldingen en waarschuwingen. Ervaren werknemers krijgen gestroomlijnde instructies die zich richten op kritieke punten. Het systeem leert van fouten uit het verleden en markeert automatisch stappen waar eerder fouten zijn gemaakt. Deze adaptieve aanpak heeft de trainingstijd met 40% verkort en de nauwkeurigheid van taken met 55% verbeterd bij een grote autoleverancier.

Real-time foutdetectiemogelijkheden identificeren en markeren afwijkingen onmiddellijk. Wanneer operators parameters invoeren die buiten het aanvaardbare bereik vallen, waarschuwt het systeem hen voordat de apparatuur start. Wanneer onderhoudstaken aanzienlijk langer of korter duren dan historische gemiddelden, ontvangen supervisors meldingen om dit te onderzoeken. Deze onmiddellijke feedbackloop vangt fouten op terwijl correctie eenvoudig en goedkoop blijft.

De rol van digitale documentatie en kennisbeheer

CMMS-software zet tribale kennis om in organisatorische activa door middel van uitgebreide documentatiemogelijkheden. Elke onderhoudsactie, elke parameteraanpassing en elke waargenomen toestand wordt onderdeel van een doorzoekbaar institutioneel geheugen. Wanneer technici problemen tegenkomen, hebben ze toegang tot volledige geschiedenissen die laten zien hoe soortgelijke problemen met succes zijn opgelost, wat niet werkte en waarom voor bepaalde aanpakken is gekozen.

Video-integratie zorgt voor een revolutie in de kennisoverdracht tussen ervaren en beginnende werknemers. Senior technici nemen procedures op terwijl ze deze uitvoeren, waardoor visuele bibliotheken ontstaan die tientallen jaren aan expertise bewaren. Augmented reality-overlays begeleiden nieuwe werknemers bij complexe taken en laten precies zien waar gereedschap moet worden geplaatst, welke bouten eerst moeten worden aangedraaid en hoe correct gemonteerde onderdelen eruit moeten zien. Deze multimediale aanpak heeft het aantal menselijke fouten bij complexe assemblagewerkzaamheden met 73% verminderd.

Geautomatiseerde documentatie elimineert de inconsistenties die handmatige registratie teisteren. Dankzij spraak-naar-tekst-functies kunnen technici tijdens het werk handsfree hun bevindingen beschrijven. Beeldherkenning identificeert automatisch onderdelen en gereedschappen. GPS-tracking bevestigt werklocaties. Tijdstempels creëren onbetwistbare audittrails. Deze automatisering vermindert niet alleen documentatiefouten, maar verhoogt ook de naleving van 60% naar meer dan 95%, omdat werknemers documentatie gemakkelijker vinden dan het vermijden ervan.

De gezamenlijke kennisbank wordt bij elk gebruik sterker. Wanneer een technicus een betere methode ontdekt, legt het systeem deze vast en deelt deze onmiddellijk met alle vestigingen. Wanneer er fouten optreden, worden oorzaakanalyses leermomenten voor de hele organisatie. Patroonherkenningsalgoritmen identificeren foutentrends voordat ze endemische problemen worden.

Voorspellende analyses voor het voorkomen van menselijke fouten

Geavanceerde CMMS-software voorspelt nu menselijke fouten voordat ze zich voordoen door patronen in duizenden gegevenspunten te analyseren. Algoritmen voor machine learning identificeren omstandigheden die in het verleden aan fouten voorafgingen: overmatig overwerk dat leidt tot fouten door vermoeidheid, specifieke combinaties van apparatuur die operators in verwarring brengen, of omgevingsomstandigheden die het beoordelingsvermogen aantasten. Deze voorspellingen maken proactieve interventies mogelijk die fouten voorkomen in plaats van er alleen maar op te reageren.

Gedragsanalyses volgen individuele en teamprestatiepatronen en identificeren wanneer extra ondersteuning of training fouten kan voorkomen. Het systeem herkent wanneer technici consequent moeite hebben met specifieke procedures, wanneer ploegen verhoogde foutpercentages vertonen of wanneer bepaalde combinaties van supervisors en technici suboptimale resultaten opleveren. Dit gaat niet om bewaking of bestraffing, maar om het bieden van gerichte ondersteuning waar dat het meest nodig is.

Risicoscoringalgoritmen evalueren elke werkopdracht op het potentieel voor menselijke fouten op basis van complexiteit, ervaring van technici, kriticiteit van apparatuur en historische foutpatronen. Taken met een hoog risico activeren automatisch extra veiligheidsmaatregelen: verplichte peer review, stapsgewijze verificatievereisten of toezicht door een supervisor. Deze graduele respons zorgt ervoor dat middelen worden ingezet waar menselijke fouten maximale schade zouden veroorzaken.

Met simulatiemogelijkheden kunnen organisaties proceswijzigingen virtueel testen voordat ze fysiek worden geïmplementeerd. Door te modelleren hoe mensen omgaan met nieuwe procedures, apparatuurconfiguraties of productieschema's, kunnen bedrijven fouten tijdens de planning identificeren en elimineren in plaats van ze tijdens de productie te ontdekken.

Implementatiestrategieën voor maximale impact

Om CMMS-software succesvol in te zetten voor het verminderen van menselijke fouten is meer nodig dan alleen de installatie ervan. Organisaties moeten hun relatie met fouten fundamenteel herzien en overschakelen van een cultuur waarin fouten worden verweten naar een leeromgeving waarin fouten kansen voor verbetering zijn in plaats van een bedreiging voor de carrière.

Door gefaseerde implementatie kunnen organisaties waarde aantonen en tegelijkertijd vertrouwen opbouwen. Door te beginnen met de gebieden met het hoogste risico, waar menselijke fouten maximale schade veroorzaken, worden onmiddellijke resultaten behaald die een bredere implementatie rechtvaardigen. Een farmaceutische fabrikant begon met verpakkingslijnen waar etiketteringsfouten de veiligheid van patiënten in gevaar brachten, en wist het aantal fouten met 89% te verminderen voordat het systeem werd uitgebreid naar de hele organisatie.

Verandermanagement moet angst en scepsis rechtstreeks aanpakken. Werknemers zien CMMS-software vaak als surveillancetools die zijn ontworpen om fouten op te sporen en te bestraffen. Succesvolle organisaties benadrukken hoe systemen werknemers beschermen door fouten te voorkomen, ondersteuning te bieden door middel van betere informatie en frustrerend papierwerk te elimineren. Wanneer technici CMMS-software zien als assistenten in plaats van supervisors, versnelt de acceptatie aanzienlijk.

Continue verbeteringsprocessen zorgen ervoor dat systemen mee evolueren met organisaties. Regelmatige beoordelingen van foutpatronen brengen nieuwe risicogebieden aan het licht. Feedback van gebruikers leidt tot verbeteringen van de interface. Successtatistieken houden niet alleen de vermindering van fouten bij, maar ook de tevredenheid van werknemers, de efficiëntie van processen en het behoud van kennis. Deze iteratieve aanpak transformeert CMMS-software van statische tools tot dynamische partners in operationele uitmuntendheid.

De meetbare impact op de bedrijfsvoering

Organisaties die CMMS-software met succes implementeren om menselijke fouten te verminderen, melden transformatieve resultaten die veel verder gaan dan alleen minder downtime. Foutenpercentages dalen doorgaans met 60-80% binnen het eerste jaar, naarmate gestandaardiseerde processen en intelligente beveiligingsmaatregelen effect sorteren. De opleidingstijd voor nieuwe technici neemt met 40-50% af, omdat digitale begeleiding de ontwikkeling van competenties versnelt. Misschien nog wel het belangrijkste is dat de organisatiecultuur verschuift van reactief brandblussen naar proactieve optimalisatie.

Het financiële rendement rechtvaardigt de investering vele malen. Door slechts één significante menselijke fout per maand te voorkomen, worden miljoenen bespaard aan verminderde downtime. Minder overuren, minder afval en minder garantieclaims zorgen voor extra besparingen. De verbeterde klanttevredenheid door betrouwbare leveringsprestaties levert concurrentievoordelen op die veel meer waard zijn dan alleen kostenbesparingen.

Veiligheidsverbeteringen zijn misschien wel het grootste voordeel. Menselijke fouten leiden niet alleen tot productiestilstand, maar ook tot letsel bij werknemers. Door fouten te voorkomen, beschermt CMMS-software mensen tegen ongelukken die hun carrière of leven kunnen beëindigen. Het verband is duidelijk: faciliteiten met de laagste percentages menselijke fouten behalen consequent de beste veiligheidsresultaten.

Vooruitblik: de toekomst van foutloze productie

De evolutie van CMMS-software blijft versnellen naarmate kunstmatige intelligentie en machine learning volwassen worden. Toekomstige systemen zullen menselijke fouten met toenemende nauwkeurigheid voorspellen, realtime coaching bieden via augmented reality en processen automatisch aanpassen op basis van menselijke factoren zoals vermoeidheid, stress of afleiding.

Het alles-in-één platform voor effectieve SEO

Achter elk succesvol bedrijf staat een sterke SEO-campagne. Maar met talloze optimalisatietools en -technieken om uit te kiezen, kan het moeilijk zijn om te weten waar te beginnen. Nou, vrees niet meer, want ik heb precies het ding om te helpen. Ik presenteer het Ranktracker alles-in-één platform voor effectieve SEO

We hebben eindelijk de registratie voor Ranktracker helemaal gratis geopend!

Maak een gratis account aanOf log in met uw gegevens

Integratie met draagbare technologie zal fysiologische indicatoren monitoren en supervisors waarschuwen wanneer omstandigheden wijzen op een verhoogd foutenrisico. Exoskeletten zullen fysieke fouten voorkomen door onjuiste bewegingen te beperken. Brain-computer interfaces zouden uiteindelijk op gedachten gebaseerde foutcontrole mogelijk kunnen maken, waarbij fouten worden opgemerkt op het moment van intentie in plaats van actie.

Toch zal technologie alleen menselijke fouten niet elimineren. Succes vereist het besef dat mensen ondanks hun variabiliteit nog steeds het grootste kapitaal van de productie zijn. CMMS-software is niet succesvol door het menselijk oordeel te vervangen, maar door het aan te vullen, niet door menselijke betrokkenheid te elimineren, maar door deze foutbestendig te maken.

Conclusie: van crisis naar concurrentievoordeel

Het jaarlijkse verlies van 1,4 biljoen dollar als gevolg van ongeplande stilstand is meer dan alleen een financiële aderlating. Het is symptomatisch voor het onvermogen van de productiesector om de meest hardnekkige uitdaging aan te pakken: menselijke fouten. Terwijl organisaties streven naar perfecte machines en foutloze toeleveringsketens, negeren ze de imperfecte mensen die uiteindelijk bepalend zijn voor het succes of falen van de bedrijfsvoering.

CMMS-software biedt een bewezen pad van deze crisis naar concurrentievoordeel. Door menselijke fouten systematisch te voorkomen, op te sporen en te beperken, transformeren deze platforms de grootste zwakte van de productiesector in een beheersbaar risico. De technologie bestaat, de voordelen zijn bewezen en de kosten van niets doen nemen dagelijks toe.

Organisaties die voor deze keuze staan, moeten bedenken dat elke dag vertraging meer vermijdbare fouten, meer onnodige stilstand en meer gemiste kansen betekent. Terwijl concurrenten CMMS-software implementeren om foutbestendige activiteiten op te zetten, zullen degenen die vasthouden aan traditionele benaderingen steeds minder in staat zijn om te concurreren in markten die zowel efficiëntie als betrouwbaarheid eisen. De vraag is niet of u menselijke fouten moet aanpakken met CMMS-software, maar of u deze transformatie gaat leiden of concurrenten gaat volgen die dat al hebben gedaan.