Intro

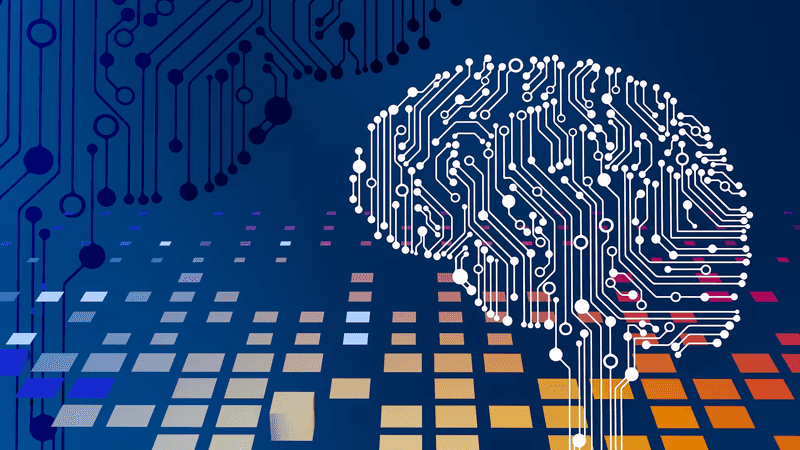

Les responsables des opérations de production et le personnel d'ingénierie ont gaspillé des décennies de dollars en planification fixe de la production, en maintenance réactive et en inspection manuelle. Il y a plusieurs dizaines d'années, ces outils, pourtant facilement disponibles, dépassaient les exigences de production actuelles. Les erreurs de jugement, les délais de réponse et les silos de données tendaient à créer des goulets d'étranglement coûteux. L'automatisation intelligente utilisant l'apprentissage automatique transforme aujourd'hui les flux de production.

Bienvenue dans l'ère des machines qui apprennent, s'améliorent et font même des prévisions. Cet article traite des problèmes réels rencontrés par l'industrie manufacturière, de la manière dont les services de développement de l'apprentissage automatique peuvent faciliter la mise en œuvre de solutions innovantes, des mathématiques sous-jacentes et d'une approche concrète de la réussite de la mise en œuvre.

Erreurs humaines et goulets d'étranglement dans les flux de travail

https://unsplash.com/photos/a-computer-circuit-board-with-a-brain-on-it-_0iV9LmPDn0

Les ateliers sont à haut risque. Un petit détail oublié, un élément d'usure ou de négligence lors d'une inspection visuelle, une pièce égarée sur la chaîne de montage ou un retard dans le choix des matériaux pour des pièces critiques peuvent entraîner des tonnes de temps d'arrêt ou un produit de mauvaise qualité - les flux de travail antérieurs utilisaient des individus qui surveillaient et des délais planifiés, il n'y a pas beaucoup de place ici.

Les erreurs humaines sont inévitables, surtout lorsqu'il s'agit d'opérations répétitives ou de quantités massives d'informations. Par ailleurs, des goulets d'étranglement apparaissent lorsque les systèmes ne peuvent pas détecter les inefficacités suffisamment tôt ou prévoir les interruptions avant qu'elles ne deviennent critiques pour la mission.

Le résultat ? Des correctifs réactifs, des dépenses plus élevées et une qualité de produit variable.

Quatre étapes pour des flux de travail plus intelligents

L'apprentissage automatique s'attaque de front à ces défis en permettant aux systèmes de trier de grandes quantités de données, d'apprendre à partir de modèles et de prendre des décisions, parfois plus rapidement et mieux que le cerveau humain. Quatre innovations sont en train de transformer l'industrie manufacturière et sont présentées ci-dessous :

Collecte de données de capteurs et surveillance en temps réel

La fabrication intelligente repose sur les données. Les capteurs des appareils actuels enregistrent des flux de données sur l'état de l'équipement en temps réel (température, vibrations, pression et vitesse). Ces informations constantes en temps réel alimentent les modèles d'apprentissage automatique, qui sont à l'affût de variations infinitésimales indiquant une usure, une défaillance ou des performances insuffisantes.

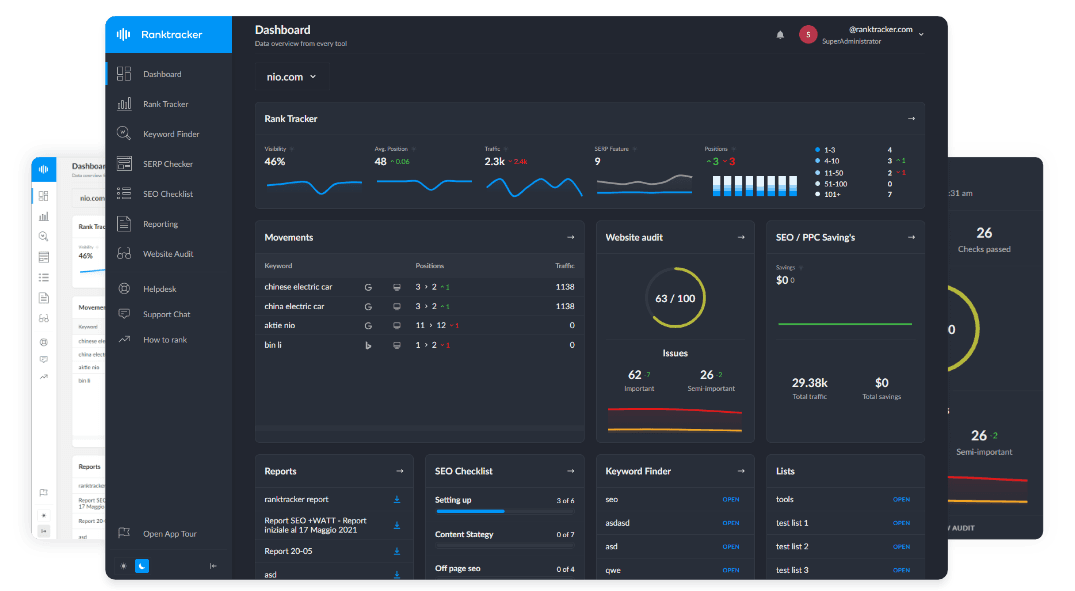

La plateforme tout-en-un pour un référencement efficace

Derrière chaque entreprise prospère se cache une solide campagne de référencement. Mais avec d'innombrables outils et techniques d'optimisation parmi lesquels choisir, il peut être difficile de savoir par où commencer. Eh bien, n'ayez crainte, car j'ai ce qu'il vous faut pour vous aider. Voici la plateforme tout-en-un Ranktracker pour un référencement efficace.

Nous avons enfin ouvert l'inscription à Ranktracker de manière totalement gratuite !

Créer un compte gratuitOu connectez-vous en utilisant vos informations d'identification

Une couche d'agrégation de données robuste permet également de créer un apprentissage automatique dans la fabrication, qui calibre les modèles en fonction de l'environnement spécifique de l'usine, des machines et des objectifs de production.

Modèles de maintenance prédictive

La maintenance prédictive utilise les données historiques et existantes pour anticiper les pannes, plutôt que de réagir à une défaillance de la machine. Les modèles de maintenance prédictive étudient les schémas de défaillance, comme une augmentation mineure de la température d'un moteur, et alertent les équipes avant que les problèmes ne surviennent.

Le retour est moins inattendu : temps d'arrêt, durée de vie plus longue de l'équipement et calendrier de maintenance agressif. La maintenance prédictive ne consiste pas nécessairement à pré-câbler les défauts, mais à créer une culture de la disponibilité.

Imagerie de contrôle de la qualité et inspection automatisée

Le contrôle de la qualité a toujours été un exercice à forte intensité de main-d'œuvre qui reposait sur une vision humaine aiguë pour détecter les défauts. Mais dans l'atelier, grâce à la vision par ordinateur et à l'apprentissage automatique, les systèmes de traitement d'images peuvent détecter les défauts instantanément.

Ils apprennent à partir de milliers de photos autocollantes - rayures, éraflures, mauvaises positions - et améliorent leur précision au fil du temps. Cette méthode est plus précise que la précédente et la vélocité permet d'inspecter chaque composant sans interrompre la chaîne.

Exigences en matière de prévision et de planification de la demande

La volatilité de la demande, les pénuries d'approvisionnement et les retards de livraison ont anéanti les plans de production. Les algorithmes alimentés par l'apprentissage automatique prévoient désormais les tendances de la chaîne d'approvisionnement sur la base de l'historique des commandes, des conditions météorologiques, des annonces géopolitiques et des mouvements du marché.

Ces modèles prédictifs permettent aux fabricants de maintenir le bon niveau de stocks, d'éviter la surproduction et de réagir rapidement aux changements, ce qui rend les chaînes d'approvisionnement réactives plutôt que résilientes.

Se familiariser avec les principales technologies

Avant de pouvoir appliquer ces solutions, il est utile de se familiariser avec la théorie des solutions d'apprentissage automatique :

Apprentissage supervisé : Cette technique permet d'enseigner des algorithmes à partir de données étiquetées. Dans le domaine des affaires, elle pourrait apprendre à un modèle ce qui constitue un produit "défectueux" ou "non défectueux" à partir d'exemples antérieurs.

Apprentissage non supervisé : Travaille sur des données non étiquetées pour découvrir des modèles, tels que la détection d'anomalies dans les informations des capteurs ou le regroupement de machines sur la base de profils similaires.

La plateforme tout-en-un pour un référencement efficace

Derrière chaque entreprise prospère se cache une solide campagne de référencement. Mais avec d'innombrables outils et techniques d'optimisation parmi lesquels choisir, il peut être difficile de savoir par où commencer. Eh bien, n'ayez crainte, car j'ai ce qu'il vous faut pour vous aider. Voici la plateforme tout-en-un Ranktracker pour un référencement efficace.

Nous avons enfin ouvert l'inscription à Ranktracker de manière totalement gratuite !

Créer un compte gratuitOu connectez-vous en utilisant vos informations d'identification

**Les jumeaux numériques : **sont des répliques virtuelles de systèmes physiques. Les ingénieurs peuvent faire en sorte qu'une machine ou une chaîne de production se comporte dans un environnement simulé comme elle le ferait dans la vie réelle et expérimenter des changements sans prendre de risques dans le monde réel. Associés à l'apprentissage automatique, les jumeaux numériques peuvent apprendre et s'améliorer d'eux-mêmes au fil du temps.

Recommandations de mise en œuvre

Le déploiement de l'apprentissage automatique n'est pas une question d'algorithme - il s'agit d'être prêt, aligné et de s'améliorer continuellement. Gardez à l'esprit les meilleures pratiques suivantes pour garantir un déploiement réussi :

Vérifiez votre infrastructure de données : Assurez-vous que les données des capteurs sont exactes, propres et fiables. Développez une architecture robuste de stockage et de traitement des données, que ce soit dans le nuage ou sur site.

Planifier le recyclage du modèle : Vos modèles de ML perdront en précision au fur et à mesure que les conditions changeront. Mettez en place un calendrier de recyclage en utilisant de nouvelles données et en contrôlant les performances.

La plateforme tout-en-un pour un référencement efficace

Derrière chaque entreprise prospère se cache une solide campagne de référencement. Mais avec d'innombrables outils et techniques d'optimisation parmi lesquels choisir, il peut être difficile de savoir par où commencer. Eh bien, n'ayez crainte, car j'ai ce qu'il vous faut pour vous aider. Voici la plateforme tout-en-un Ranktracker pour un référencement efficace.

Nous avons enfin ouvert l'inscription à Ranktracker de manière totalement gratuite !

Créer un compte gratuitOu connectez-vous en utilisant vos informations d'identification

Trouver des points d'intégration significatifs : Définissez la manière dont vos résultats de ML communiqueront avec votre MES (système d'exécution de la fabrication), votre ERP ou d'autres systèmes de fabrication. Utilisez APIS et des logiciels intermédiaires pour permettre une communication ouverte.

Formez votre personnel : Fournissez à vos employés des données leur permettant d'agir sur les résultats de l'apprentissage automatique. Formez les ingénieurs et les opérateurs aux résultats de l'apprentissage et à la prise de décision qui en découle.

Ces recommandations constituent une base parfaite pour la réussite à court terme, la flexibilité et l'adaptabilité à long terme.

L'effet : Les gains d'efficacité et ce qu'il faut en attendre

L'apprentissage automatique a transformé les activités de fabrication, qui sont passées de réactives à prédictives, de manuelles à automatiques, et de flexibles à fixes. Parmi les avantages, citons la réduction des pertes de temps, l'amélioration de la qualité des produits, la réduction des stocks et une prise de décision plus rapide.

Mais le voyage n'est pas encore terminé. La prochaine preuve de concept pourrait être l'ordonnancement adaptatif en temps réel, l'approvisionnement en IA jusqu'au paiement, ou même le contrôle de qualité entièrement autonome. En tant que responsables de la fabrication, il est temps d'examiner les goulets d'étranglement dans votre processus actuel et de vous demander : qu'est-ce que l'apprentissage automatique pourrait améliorer ?