Introduction

Le secret honteux de l'industrie manufacturière n'est pas la défaillance des équipements ou les perturbations de la chaîne d'approvisionnement. Il s'agit plutôt de l'erreur humaine, responsable de 23 % de tous les temps d'arrêt imprévus, qui coûte chaque année 322 milliards de dollars aux entreprises du classement Fortune Global 500. Alors que les organisations se concentrent sur les algorithmes de maintenance prédictive et les capteurs IoT, elles négligent la variable la plus imprévisible de leurs opérations : les personnes qui commettent des erreurs évitables qui déclenchent des défaillances en cascade sur les chaînes de production.

Les chiffres dressent un tableau qui donne à réfléchir. Le rapport 2024 True Cost of Downtime (Coût réel des temps d'arrêt) de Siemens révèle que les temps d'arrêt imprévus représentent désormais 11 % du chiffre d'affaires annuel des 500 plus grandes entreprises mondiales, soit un total de 1 400 milliards de dollars, contre 864 milliards il y a seulement cinq ans. Dans le secteur de la construction automobile, chaque heure d'inactivité de la production coûte 2,3 millions de dollars, soit 600 dollars par seconde. Pourtant, malgré ces pertes colossales, la plupart des organisations continuent de considérer l'erreur humaine comme un coût inévitable de l'activité plutôt que comme un problème soluble nécessitant une intervention systématique.

Le facteur humain : la variable la plus coûteuse dans le secteur manufacturier

L'erreur humaine se manifeste de multiples façons dans les opérations de fabrication, chaque erreur apparemment mineure pouvant entraîner des heures, voire des jours d'arrêt. Les opérateurs configurent mal les machines, négligent des contrôles de qualité essentiels ou ne respectent pas les procédures de sécurité établies. Les techniciens de maintenance posent des diagnostics erronés, négligent les signes avant-coureurs ou appliquent des techniques de réparation incorrectes. Les nouveaux employés qui ne connaissent pas bien les équipements font des suppositions coûteuses. Les travailleurs expérimentés deviennent complaisants, prenant des raccourcis qui fonctionnaient hier, mais qui s'avèrent catastrophiques aujourd'hui.

Le secteur automobile illustre parfaitement cette crise. Un seul opérateur saisissant des paramètres incorrects sur un système de soudage robotisé peut arrêter toute une chaîne de production fabriquant 60 véhicules par heure. Avec un coût de 2,3 millions de dollars par heure d'arrêt, une erreur humaine de cinq minutes qui prend deux heures à identifier et à corriger coûte près de 5 millions de dollars. Multipliez cela par plusieurs équipes, plusieurs chaînes et plusieurs installations, et l'erreur humaine devient un problème d'un milliard de dollars qui se cache derrière des termes tels que « erreur de l'opérateur » ou « écart de procédure ».

Les lacunes en matière de formation amplifient ces risques de manière exponentielle. Le secteur manufacturier est confronté à une crise générationnelle des connaissances, les travailleurs expérimentés prenant leur retraite et emportant avec eux des décennies de connaissances institutionnelles. Les jeunes techniciens arrivent avec des compétences différentes, souvent plus à l'aise avec les interfaces numériques qu'avec les systèmes mécaniques. Le fabricant moyen consacre désormais 20 heures par semaine à la maintenance imprévue, dont une grande partie est consacrée à la résolution de problèmes causés par un transfert de connaissances inadéquat ou des programmes de formation incohérents.

Les défaillances en matière de documentation créent un autre niveau de risque d'erreur humaine. Des instructions de travail mal rédigées, des procédures obsolètes ou des étapes critiques manquantes conduisent à une exécution incohérente des tâches. Lorsque cinq techniciens différents effectuent la même tâche de maintenance de cinq manières différentes, la fiabilité des équipements devient un jeu de hasard plutôt qu'une question de précision technique.

L'effet cumulatif des coûts liés aux temps d'arrêt

Le chiffre de 1 400 milliards de dollars ne reflète qu'une partie de la réalité. Les pertes de production directes ne sont que la partie visible de l'iceberg qui s'étend profondément dans les finances de l'organisation. Lorsque l'erreur humaine arrête la production, les coûts se multiplient simultanément dans plusieurs dimensions. Les frais de main-d'œuvre continuent de s'accumuler pour les travailleurs inactifs qui doivent être payés même s'ils ne produisent rien. Les coûts des heures supplémentaires augmentent considérablement, car les équipes s'efforcent de rattraper la production perdue, souvent à 150 % du taux horaire normal.

Le gaspillage de matériaux aggrave ces pertes. Lorsque la production s'arrête en cours de cycle en raison d'une erreur humaine, les stocks de produits en cours de fabrication deviennent souvent des déchets. Un fabricant de produits pharmaceutiques a déclaré avoir perdu 3,2 millions de dollars en principes actifs lorsqu'une erreur de procédure commise par un opérateur a contaminé un lot entier qui n'a pas pu être récupéré. L'erreur n'a pris que quelques secondes, mais il a fallu plusieurs semaines pour la résoudre complètement, notamment pour analyser la cause profonde, former à nouveau le personnel et modifier les processus.

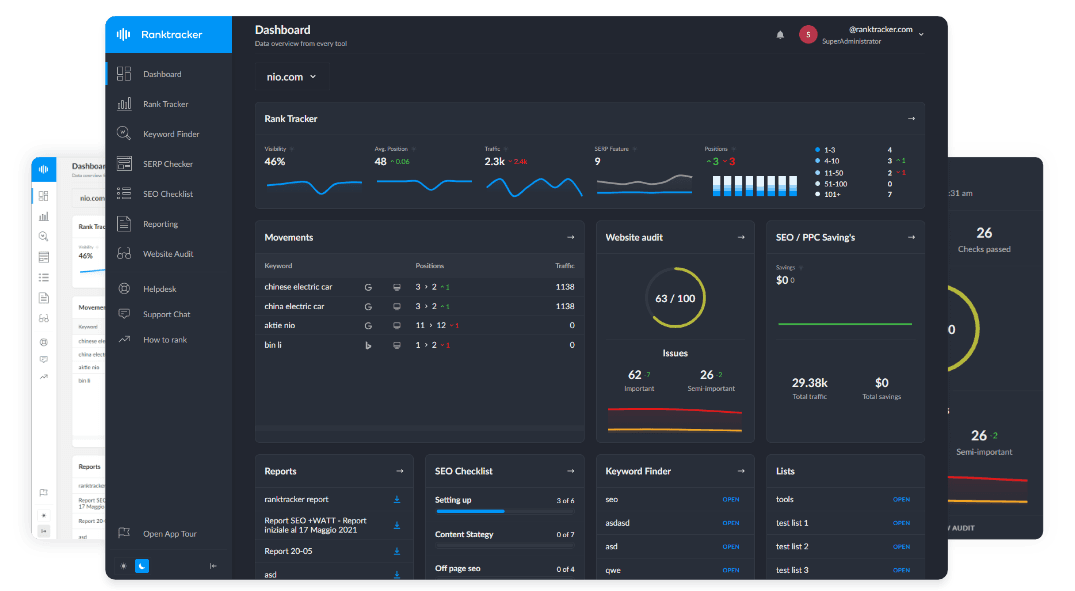

La plateforme tout-en-un pour un référencement efficace

Derrière chaque entreprise prospère se cache une solide campagne de référencement. Mais avec d'innombrables outils et techniques d'optimisation parmi lesquels choisir, il peut être difficile de savoir par où commencer. Eh bien, n'ayez crainte, car j'ai ce qu'il vous faut pour vous aider. Voici la plateforme tout-en-un Ranktracker pour un référencement efficace.

Nous avons enfin ouvert l'inscription à Ranktracker de manière totalement gratuite !

Créer un compte gratuitOu connectez-vous en utilisant vos informations d'identification

Les relations avec les clients subissent des dommages durables en raison des retards causés par des erreurs humaines. Le non-respect des délais de livraison entraîne des clauses pénales se chiffrant en millions. La perte de contrats au profit de concurrents plus fiables crée des pertes de revenus qui durent des années. La réputation de la marque, bâtie au fil des décennies, s'érode à chaque retard de livraison imputé à des « problèmes de production ». Un fournisseur aérospatial a perdu un contrat de 450 millions de dollars après des retards répétés dus à des erreurs humaines dans ses processus d'assemblage.

Les répercussions sur la chaîne d'approvisionnement amplifient les erreurs locales et entraînent des perturbations à l'échelle mondiale. Lorsqu'une erreur humaine chez un fournisseur de deuxième rang retarde la livraison de composants, l'impact se répercute à plusieurs niveaux, touchant des dizaines d'entreprises et des milliers de travailleurs. L'industrie des semi-conducteurs en a fait l'expérience lorsque des erreurs d'opérateurs dans des installations clés ont entraîné des pénuries touchant tous les secteurs, de l'automobile à l'électronique grand public, avec des répercussions économiques se chiffrant en centaines de milliards.

Pourquoi les approches traditionnelles échouent

Les organisations réagissent généralement aux erreurs humaines par des reproches, des formations supplémentaires ou des modifications des processus. Ces approches réactives échouent car elles s'attaquent aux symptômes plutôt qu'aux causes profondes. Blâmer les individus crée une culture basée sur la peur, dans laquelle les travailleurs cachent leurs erreurs plutôt que de les signaler, ce qui permet à de petites erreurs de se transformer en échecs majeurs. La formation supplémentaire suppose que le problème réside dans les connaissances individuelles plutôt que dans des problèmes systémiques. Les modifications des processus ajoutent souvent une complexité qui crée de nouvelles possibilités d'erreurs.

Le défaut fondamental des approches traditionnelles est de traiter l'erreur humaine comme un problème lié aux personnes plutôt qu'aux systèmes. Les êtres humains font des erreurs, c'est inévitable. Mais les systèmes peuvent être conçus pour prévenir les erreurs, les détecter avant qu'elles ne causent des dommages ou minimiser leur impact lorsqu'elles se produisent. Ce passage de la gestion des personnes à la gestion des systèmes transforme la manière dont les organisations abordent la réduction des erreurs humaines.

Les processus manuels amplifient le risque d'erreur humaine en exigeant une exécution parfaite à chaque fois. Les bons de travail papier se perdent, les écritures illisibles entraînent des erreurs d'interprétation et les instructions verbales créent des incohérences. Même les tableurs électroniques, bien que meilleurs que le papier, nécessitent toujours une saisie manuelle des données, une maintenance des formules et un contrôle des versions qui sont sources d'erreurs. Une virgule décimale mal placée dans un tableur de planning de maintenance a conduit une usine chimique à manquer des inspections critiques, entraînant une panne d'équipement qui a coûté 7,8 millions de dollars.

L'absence de visibilité en temps réel signifie que les erreurs passent souvent inaperçues jusqu'à ce qu'elles provoquent des pannes. Les responsables découvrent les problèmes plusieurs heures ou plusieurs jours après leur apparition, lorsque les coûts de correction ont augmenté de manière exponentielle. Sans suivi systématique des erreurs, les organisations ne peuvent pas identifier les schémas, mesurer les améliorations ou prédire où des erreurs pourraient se produire à l'avenir.

Comment les logiciels CMMS transforment la gestion des erreurs humaines

Les logiciels CMMS modernes traitent les erreurs humaines par la prévention, la détection et l'atténuation systématiques plutôt que par le blâme et la punition. En numérisant et en standardisant les processus de maintenance, mpulsesoftware.com et d'autres plateformes similaires créent des environnements résistants aux erreurs où il est plus facile de faire ce qu'il faut que de commettre des erreurs.

L'application automatisée des flux de travail garantit que les étapes critiques ne peuvent être ignorées ou effectuées dans le désordre. Lorsque les techniciens doivent effectuer des contrôles de sécurité avant d'accéder à l'équipement, scanner les codes-barres pour confirmer que les pièces sont correctes et valider chaque étape de la procédure, les risques d'erreur diminuent considérablement. Une usine de transformation alimentaire a réduit les incidents liés aux erreurs humaines de 67 % dans les six mois suivant la mise en œuvre d'un logiciel de GMAO appliquant des flux de travail.

La plateforme tout-en-un pour un référencement efficace

Derrière chaque entreprise prospère se cache une solide campagne de référencement. Mais avec d'innombrables outils et techniques d'optimisation parmi lesquels choisir, il peut être difficile de savoir par où commencer. Eh bien, n'ayez crainte, car j'ai ce qu'il vous faut pour vous aider. Voici la plateforme tout-en-un Ranktracker pour un référencement efficace.

Nous avons enfin ouvert l'inscription à Ranktracker de manière totalement gratuite !

Créer un compte gratuitOu connectez-vous en utilisant vos informations d'identification

Les instructions de travail intelligentes s'adaptent au niveau d'expérience des utilisateurs, à l'état des équipements et aux modèles historiques. Les nouveaux techniciens reçoivent des instructions détaillées étape par étape, accompagnées d'images et d'avertissements. Les travailleurs expérimentés voient des instructions simplifiées qui se concentrent sur les points critiques. Le système apprend des erreurs passées et met automatiquement en évidence les étapes où des erreurs se sont produites précédemment. Cette approche adaptative a permis de réduire le temps de formation de 40 % tout en améliorant la précision des tâches de 55 % chez un important fournisseur automobile.

Les capacités de détection des erreurs en temps réel identifient et signalent immédiatement les anomalies. Lorsque les opérateurs saisissent des paramètres hors des plages acceptables, le système les alerte avant le démarrage de l'équipement. Lorsque les tâches de maintenance prennent beaucoup plus ou beaucoup moins de temps que les moyennes historiques, les superviseurs reçoivent des notifications pour enquêter. Cette boucle de rétroaction immédiate permet de détecter les erreurs alors que leur correction reste simple et peu coûteuse.

Le rôle de la documentation numérique et de la gestion des connaissances

Le logiciel CMMS transforme les connaissances tribales en atouts organisationnels grâce à des capacités de documentation complètes. Chaque action de maintenance, chaque ajustement de paramètre et chaque condition observée fait partie de la mémoire institutionnelle consultable. Lorsque les techniciens rencontrent des problèmes, ils accèdent à des historiques complets montrant comment des problèmes similaires ont été résolus avec succès, ce qui n'a pas fonctionné et pourquoi des approches spécifiques ont été choisies.

L'intégration de la vidéo révolutionne le transfert de connaissances entre les travailleurs expérimentés et les novices. Les techniciens seniors enregistrent les procédures pendant qu'ils les exécutent, créant ainsi des bibliothèques visuelles qui préservent des décennies d'expertise. Des superpositions en réalité augmentée guident les nouveaux travailleurs dans des tâches complexes, leur montrant exactement où placer les outils, quels boulons serrer en premier et à quoi doivent ressembler les composants correctement assemblés. Cette approche multimédia a réduit de 73 % le taux d'erreurs humaines dans les opérations d'assemblage complexes.

La documentation automatisée élimine les incohérences qui affectent la tenue manuelle des registres. Les fonctionnalités de conversion de la voix en texte permettent aux techniciens de décrire leurs conclusions sans les mains pendant qu'ils travaillent. La reconnaissance d'images identifie automatiquement les pièces et les outils. Le suivi GPS confirme les lieux de travail. Les horodatages créent des pistes d'audit incontestables. Cette automatisation réduit non seulement les erreurs de documentation, mais augmente également la conformité de 60 % à plus de 95 %, car les travailleurs trouvent la documentation plus facile à utiliser qu'à éviter.

La base de connaissances collaborative se renforce à chaque utilisation. Lorsqu'un technicien découvre une meilleure méthode, le système la capture et la partage instantanément dans toutes les installations. Lorsque des erreurs se produisent, les analyses des causes profondes deviennent des opportunités d'apprentissage pour l'ensemble de l'organisation. Les algorithmes de reconnaissance des modèles identifient les tendances d'erreurs avant qu'elles ne deviennent des problèmes endémiques.

Analyse prédictive pour la prévention des erreurs humaines

Les logiciels CMMS avancés prédisent désormais les erreurs humaines avant qu'elles ne se produisent en analysant les modèles à partir de milliers de points de données. Les algorithmes d'apprentissage automatique identifient les conditions qui précèdent historiquement les erreurs : heures supplémentaires excessives entraînant des erreurs dues à la fatigue, combinaisons d'équipements spécifiques qui déroutent les opérateurs ou conditions environnementales qui altèrent le jugement. Ces prédictions permettent des interventions proactives qui préviennent les erreurs plutôt que de simplement y répondre.

L'analyse comportementale suit les modèles de performance individuels et collectifs, identifiant les cas où un soutien ou une formation supplémentaire pourrait prévenir les erreurs. Le système reconnaît lorsque les techniciens ont régulièrement des difficultés avec des procédures spécifiques, lorsque les équipes affichent des taux d'erreur élevés ou lorsque certaines combinaisons superviseur-technicien produisent des résultats sous-optimaux. Il ne s'agit pas de surveillance ou de sanction, mais d'apporter un soutien ciblé là où il est le plus nécessaire.

Des algorithmes d'évaluation des risques évaluent chaque ordre de travail en fonction du risque d'erreur humaine, en tenant compte de la complexité, de l'expérience des techniciens, de la criticité des équipements et des schémas d'erreurs historiques. Les tâches à haut risque déclenchent automatiquement des mesures de sécurité supplémentaires : examen obligatoire par les pairs, exigences de vérification étape par étape ou supervision par un superviseur. Cette réponse graduée permet de concentrer les ressources là où une erreur humaine causerait le plus de dommages.

Les capacités de simulation permettent aux organisations de tester virtuellement les changements de processus avant de les mettre en œuvre physiquement. En modélisant la manière dont les humains interagissent avec les nouvelles procédures, les configurations d'équipement ou les calendriers de production, les entreprises identifient et éliminent les risques d'erreur pendant la phase de planification plutôt que de les découvrir pendant la production.

Stratégies de mise en œuvre pour un impact maximal

Pour tirer pleinement parti des logiciels de GMAO afin de réduire les erreurs humaines, il ne suffit pas de les installer. Les organisations doivent repenser fondamentalement leur relation avec les erreurs, en passant d'une culture fondée sur la culpabilité à un environnement axé sur l'apprentissage, où les erreurs deviennent des opportunités d'amélioration plutôt que des menaces pour la carrière.

Une mise en œuvre progressive permet aux organisations de démontrer leur valeur tout en renforçant la confiance. Commencer par les domaines les plus risqués, où les erreurs humaines causent le plus de dommages, permet d'obtenir des résultats immédiats qui justifient un déploiement à plus grande échelle. Un fabricant de produits pharmaceutiques a commencé par les lignes d'emballage où les erreurs d'étiquetage mettaient en danger la sécurité des patients, réduisant les erreurs de 89 % avant d'étendre le système à l'ensemble de l'entreprise.

La gestion du changement doit s'attaquer de front à la peur et au scepticisme. Les travailleurs considèrent souvent les logiciels de GMAO comme des outils de surveillance conçus pour détecter et punir les erreurs. Les organisations qui réussissent soulignent la manière dont les systèmes protègent les travailleurs en prévenant les erreurs, en leur apportant un soutien grâce à de meilleures informations et en éliminant les tâches administratives fastidieuses. Lorsque les techniciens considèrent les logiciels de GMAO comme des assistants plutôt que comme des superviseurs, leur adoption s'accélère considérablement.

Les processus d'amélioration continue garantissent l'évolution des systèmes au rythme des organisations. L'examen régulier des schémas d'erreurs permet d'identifier de nouveaux domaines à risque. Les commentaires des utilisateurs conduisent à des améliorations de l'interface. Les indicateurs de réussite permettent de suivre non seulement la réduction des erreurs, mais aussi la satisfaction des employés, l'efficacité des processus et la conservation des connaissances. Cette approche itérative transforme les logiciels de GMAO, qui passent d'outils statiques à des partenaires dynamiques dans l'excellence opérationnelle.

L'impact mesurable sur les opérations

Les organisations qui ont mis en œuvre avec succès un logiciel de GMAO pour réduire les erreurs humaines font état de résultats transformationnels qui vont bien au-delà de la réduction des temps d'arrêt. Les taux d'erreur baissent généralement de 60 à 80 % au cours de la première année, à mesure que les processus standardisés et les mesures de protection intelligentes prennent effet. Le temps de formation des nouveaux techniciens diminue de 40 à 50 %, car les conseils numériques accélèrent le développement des compétences. Mais surtout, la culture organisationnelle passe d'une approche réactive à une optimisation proactive.

Les retours financiers justifient largement l'investissement. Prévenir une seule erreur humaine importante par mois permet d'économiser des millions en temps d'arrêt évités. La réduction des heures supplémentaires, la diminution des rebuts et la baisse des demandes de garantie contribuent à des économies supplémentaires. L'amélioration de la satisfaction des clients grâce à la fiabilité des performances de livraison crée des avantages concurrentiels qui valent bien plus que les seules économies réalisées.

Les améliorations en matière de sécurité représentent peut-être le plus grand avantage. Les erreurs humaines ne se limitent pas à interrompre la production, elles blessent également les travailleurs. En prévenant les erreurs, les logiciels de GMAO protègent les personnes contre les accidents qui pourraient mettre fin à leur carrière ou à leur vie. La corrélation est claire : les installations qui affichent les taux d'erreurs humaines les plus bas obtiennent systématiquement les meilleurs résultats en matière de sécurité.

Perspectives d'avenir : l'avenir de la fabrication sans erreur

L'évolution des logiciels de GMAO continue de s'accélérer à mesure que l'intelligence artificielle et les capacités d'apprentissage automatique arrivent à maturité. Les futurs systèmes prédiront les erreurs humaines avec une précision croissante, fourniront un accompagnement en temps réel grâce à la réalité augmentée et ajusteront automatiquement les processus en fonction de facteurs humains tels que la fatigue, le stress ou la distraction.

La plateforme tout-en-un pour un référencement efficace

Derrière chaque entreprise prospère se cache une solide campagne de référencement. Mais avec d'innombrables outils et techniques d'optimisation parmi lesquels choisir, il peut être difficile de savoir par où commencer. Eh bien, n'ayez crainte, car j'ai ce qu'il vous faut pour vous aider. Voici la plateforme tout-en-un Ranktracker pour un référencement efficace.

Nous avons enfin ouvert l'inscription à Ranktracker de manière totalement gratuite !

Créer un compte gratuitOu connectez-vous en utilisant vos informations d'identification

L'intégration avec les technologies portables permettra de surveiller les indicateurs physiologiques et d'alerter les superviseurs lorsque les conditions suggèrent un risque d'erreur élevé. Les exosquelettes empêcheront les erreurs physiques en limitant les mouvements incorrects. Les interfaces cerveau-ordinateur pourraient à terme permettre la vérification des erreurs par la pensée, en détectant les erreurs au moment de l'intention plutôt qu'au moment de l'action.

Cependant, la technologie seule ne suffira pas à éliminer les erreurs humaines. Pour réussir, il faut reconnaître que les humains restent le plus grand atout de l'industrie manufacturière, même s'ils constituent son élément le plus variable. Le logiciel CMMS ne remplace pas le jugement humain, mais le complète ; il n'élimine pas l'intervention humaine, mais la rend résistante aux erreurs.

Conclusion : de la crise à l'avantage concurrentiel

Les 1 400 milliards de dollars perdus chaque année en raison de temps d'arrêt imprévus représentent plus qu'une hémorragie financière. Ils sont symptomatiques de l'incapacité du secteur manufacturier à relever son défi le plus persistant : l'erreur humaine. Alors que les organisations recherchent des machines parfaites et des chaînes d'approvisionnement sans faille, elles ignorent les humains imparfaits qui déterminent en fin de compte le succès ou l'échec opérationnel.

Les logiciels de GMAO offrent une solution éprouvée pour passer de cette crise à un avantage concurrentiel. En prévenant, détectant et atténuant systématiquement les erreurs humaines, ces plateformes transforment la plus grande faiblesse du secteur manufacturier en un risque gérable. La technologie existe, ses avantages sont prouvés et le coût de l'inaction augmente chaque jour.

Les organisations confrontées à ce choix doivent garder à l'esprit que chaque jour de retard signifie davantage d'erreurs évitables, davantage de temps d'arrêt inutiles et davantage d'opportunités manquées. Alors que les concurrents mettent en œuvre des logiciels CMMS pour mettre en place des opérations résistantes aux erreurs, ceux qui s'accrochent aux approches traditionnelles se trouveront de plus en plus incapables de rivaliser sur des marchés qui exigent à la fois efficacité et fiabilité. La question n'est pas de savoir s'il faut lutter contre l'erreur humaine à l'aide d'un logiciel CMMS, mais si vous allez mener cette transformation ou suivre les concurrents qui l'ont déjà fait.